陰離子交換膜是AEM制氫系統(tǒng)的核心部件,隨著我國氫能產(chǎn)業(yè)的不斷發(fā)展,AEM膜技術(shù)與生產(chǎn)均有了長足進步�,那么��,在氫能產(chǎn)業(yè)波動的大背景下,AEM膜產(chǎn)業(yè)在未來有哪些顯著的發(fā)展趨勢呢?

技術(shù)演進與產(chǎn)業(yè)融合趨勢

基于目前市場情況�,AEM膜產(chǎn)業(yè)呈現(xiàn)三大技術(shù)演進方向:

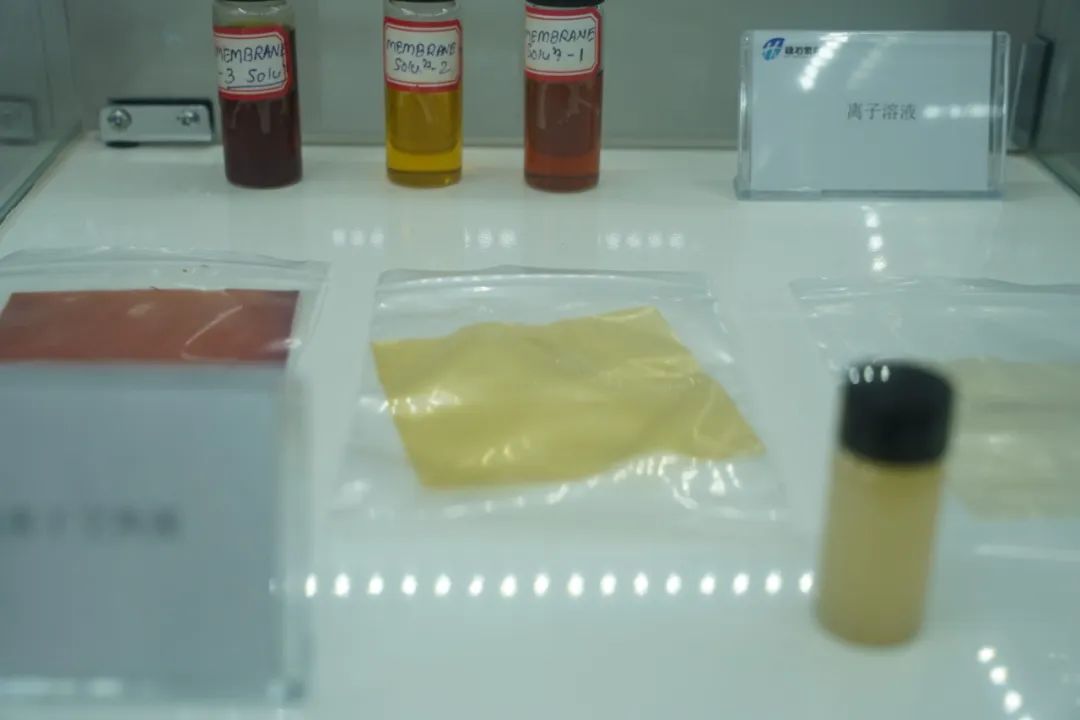

1���、 材料體系革新:從有機聚合物向有機-無機復(fù)合膜發(fā)展�,目前國內(nèi)廠商已開發(fā)出氟型增強膜���,結(jié)合陶瓷納米纖維提升機械強度����;自修復(fù)膜材料將成為研發(fā)熱點,通過微膠囊技術(shù)或動態(tài)共價鍵實現(xiàn)膜結(jié)構(gòu)損傷原位修復(fù)�����,延長使用壽命至8萬小時以上���。

2�����、電堆設(shè)計優(yōu)化:向高壓化(>6MPa)、高溫化(>90℃)發(fā)展����,目前國內(nèi)AEM電堆已有22MPa的數(shù)據(jù)記錄����。超薄化是另一趨勢�,穩(wěn)石氫能通過可控彈性支撐層技術(shù)將膜厚減至20μm級,從而降低離子傳輸阻力�,進一步提升了電解效率����。

3、系統(tǒng)智能化:集成AI算法實現(xiàn)電解過程自適應(yīng)調(diào)控�,穩(wěn)石氫能自主研發(fā)的AEM制氫集控系統(tǒng)通過實時監(jiān)測膜電阻�、溫度分布等運行參數(shù)����,通過自動調(diào)控方案可提升能效5-8%。同時通過遠程云端技術(shù)��,實現(xiàn)運行數(shù)據(jù)與方案數(shù)據(jù)庫實時調(diào)用對比����,極大地提升了故障預(yù)測和維護指導(dǎo)效率。

產(chǎn)業(yè)融合方面�����,AEM將與風(fēng)光儲一體化��、綠色化工深度結(jié)合。目前全國各地已經(jīng)建設(shè)了大批綠氫制甲醇氨等綜合一體示范項目��;而在國外如中東地區(qū)的NEOM項目將AEM技術(shù)應(yīng)用于海水淡化耦合制氫����;不同應(yīng)用場景的融合拓展了AEM技術(shù)的應(yīng)用邊界,推動AEM從單一設(shè)備向綜合能源解決方案演進�。

成本下降與市場發(fā)展趨勢

AEM電解槽降本路徑清晰���,預(yù)計2025-2030年迎來成本下降拐點:

1����、材料成本優(yōu)化:非貴金屬催化劑(鎳基材料占比60%以上)和碳氫膜替代貴金屬����,材料成本比同類技術(shù)路線有大幅下降。

2��、規(guī)模效應(yīng)釋放:隨著市場規(guī)模增長���,AEM產(chǎn)能也從小批量走向了大標(biāo)方規(guī)?����;?�,目前穩(wěn)石氫能GW級膜產(chǎn)線已經(jīng)規(guī)劃投產(chǎn),達產(chǎn)后可推動單價下降30%��;國內(nèi)專門制備膜材的廠家產(chǎn)能規(guī)模更有望進一步擴大��,加速全球成本下行����。

3�����、技術(shù)迭代增效:電流密度從1A/cm2提升至1.5A/cm2以上,高電密帶來更高的系統(tǒng)效率,1.5A/cm2以上的電密能夠使單瓦設(shè)備材料用量減少40%。

4�����、產(chǎn)業(yè)鏈本土化:膜材料���、多孔傳輸層等核心部件的國產(chǎn)化率正在逐年攀升�,依托國內(nèi)完備的產(chǎn)業(yè)基礎(chǔ)與強大的制造能力,未來核心部件將逐步擺脫進口依賴,實現(xiàn)完全本土化制造�。

據(jù)市場調(diào)研預(yù)測��,AEM電解槽成本將從2024年的3500-4000元/kW降至2025年的2500元/kW以下(穩(wěn)石目標(biāo)),2030年有望突破1500元/kW。成本下降將驅(qū)動市場份額快速擴張,預(yù)計2030年AEM在全球綠氫市場占比將達30%�����,中國有望憑借政策支持�、產(chǎn)業(yè)鏈優(yōu)勢和應(yīng)用場景豐富三大因素占據(jù)全球40%以上產(chǎn)能。

政策驅(qū)動與行業(yè)挑戰(zhàn)

政策支持是AEM產(chǎn)業(yè)發(fā)展關(guān)鍵推力�。2025年《能源法》將氫能列為重點發(fā)展領(lǐng)域���,中國各地密集出臺支持政策:內(nèi)蒙古對綠氫項目每標(biāo)方補貼0.2-0.4元���;山西對氫能裝備制造項目給予固定資產(chǎn)投資15%獎勵���;歐盟碳邊境稅(CBAM)則倒逼工業(yè)領(lǐng)域綠氫替代�����。這些政策為AEM技術(shù)創(chuàng)造廣闊市場空間���。

但作為新型制氫技術(shù),AEM制氫產(chǎn)業(yè)發(fā)展仍需應(yīng)對核心挑戰(zhàn):

1、供應(yīng)鏈瓶頸:高性能離聚物�、多孔傳輸層等材料目前仍依賴進口�,本土化供應(yīng)鏈體系的構(gòu)建尚需時間��。

2�、標(biāo)準(zhǔn)體系不足:AEM技術(shù)耐久性�����、安全檢測標(biāo)準(zhǔn)尚未統(tǒng)一�����,目前國內(nèi)各大行業(yè)組織正積極推動陰離子交換膜相關(guān)標(biāo)準(zhǔn)的制定。

3��、商用數(shù)據(jù)較少:AEM商用設(shè)備目前實際投產(chǎn)的數(shù)量較少�����,時間也較短�,實際商用數(shù)據(jù)仍處于積累階段���,目前國內(nèi)包括穩(wěn)石氫能在內(nèi)��,已有多家廠商開始了商用實踐�,數(shù)據(jù)積累只是時間問題�。

4、人才缺口:AEM電解水制氫技術(shù)需要多學(xué)科跨專業(yè)協(xié)作,目前國內(nèi)電化學(xué)、材料科學(xué)與工程化交叉人才稀缺�,需產(chǎn)學(xué)研聯(lián)合培養(yǎng)(如佛山仙湖實驗室模式)����。

AEM陰離子交換膜作為連接可再生能源與綠氫產(chǎn)業(yè)的關(guān)鍵材料���,已從實驗室走向商業(yè)舞臺中央��。隨著技術(shù)持續(xù)迭代、政策支持和應(yīng)用場景拓展�,AEM技術(shù)有望在2025-2030年間實現(xiàn)從示范應(yīng)用到規(guī)?��;虡I(yè)落地的跨越����,成為能源轉(zhuǎn)型的核心推動力��。